Process グラビア版ができるまで

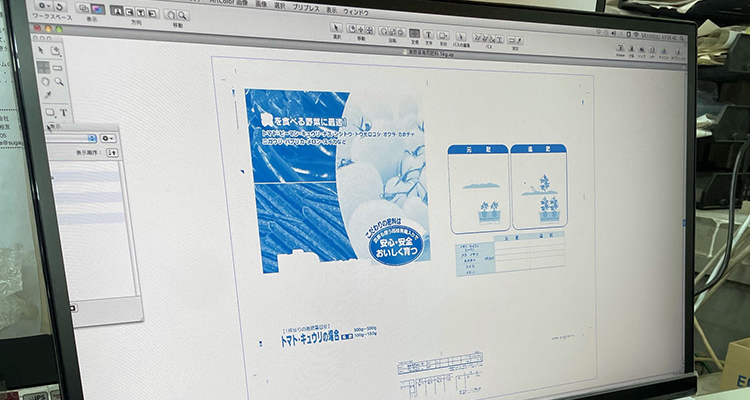

1 デザイン作成:分色

グラビア印刷ではフィルムに1色ずつ印刷します。その為、デザインデータを色毎に分色していきます。1色ずつ印刷するので印刷のズレが生じます。ズレを目立たなくする為にニゲ処理の作業を行います。グラビア印刷で必要なアクセサリー(トンボやカラコン)を入れます。

2 鉄芯準備

グラビア印刷機用のシリンダーは円柱の鉄になります。 商品のサイズに合わせて加工していきます。

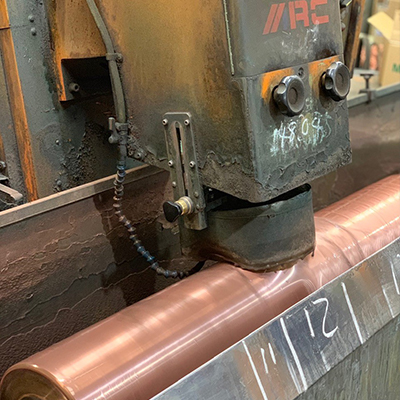

3 銅メッキ

鉄と銅は直接メッキが出来ない為、鉄芯にアルカリ銅をメッキし、銅メッキ(約140μの厚み)を約2時間の作業で行います。

4 仕上げ研磨

銅メッキ作業を終えたシリンダーを#800で研磨し円周寸法の微調整をします。 寸法調整後に#2500で研磨し、直径±0.02㎜の精度で指示寸法を出します。 最終にバフ(磨き粉)での研磨を行います。

5 彫刻

分色データをレイアウト作業(丁付け等の割付)をし、スタイラス(ダイヤモンドの針)で彫刻製版していきます。製版時間は1本につき1時間~3時間かけて彫刻します。

6 クロムメッキ

銅メッキの状態では硬度が低くグラビア印刷では耐久性に問題が有り、硬度が高いクロムメッキをします。 クロムメッキは9μの厚みで約40分の作業を行います。

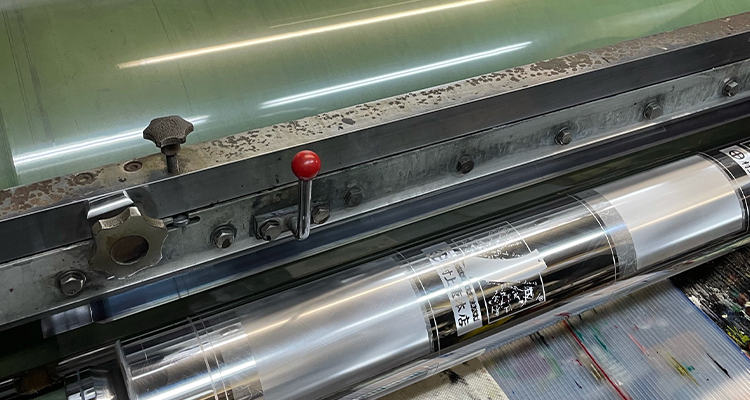

7 校正印刷

デザインや色に問題がないかの最終確認をする為、仕上がったシリンダーを校正機にセットしフィルムに印刷します。